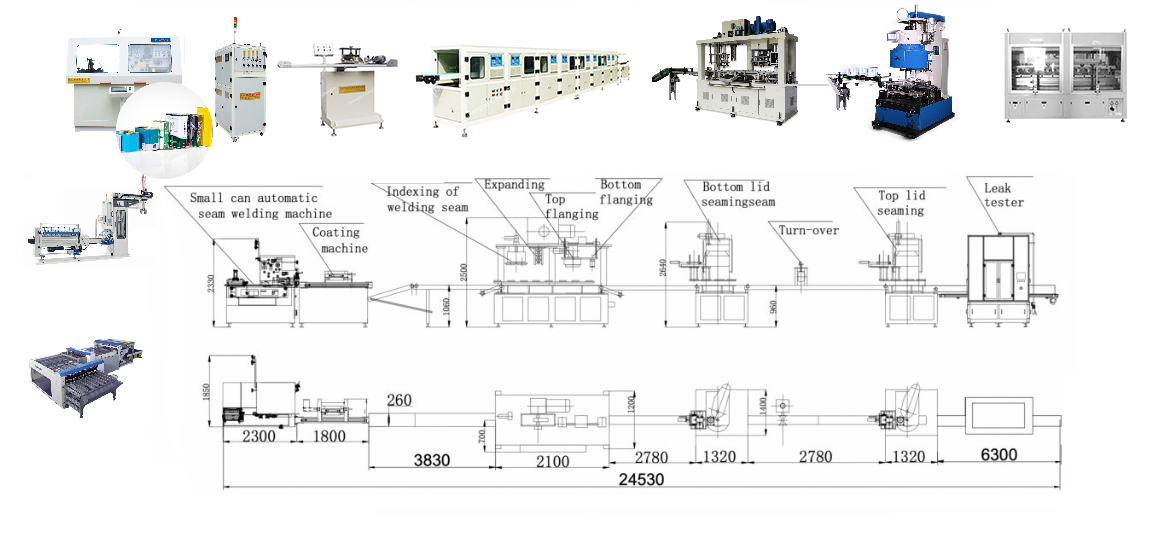

Lini produksi kaleng persegi panjang otomatis 1-5L

Lini produksi kaleng persegi panjang otomatis 1-5L

Video Produksi

Itulini produksi kaleng persegi panjang otomatis 1-5LCocok untuk produksi otomatis kaleng persegi panjang berukuran 1-5 liter.

Mesin-mesin itu adalahdapat disesuaikanSesuai dengan ukuran kaleng dan persyaratan teknis Anda, seperti sistem transfer, konveyor, dan sistem paletisasi dapat dibatalkan.

Proses pengoperasian yang mudah

1. Letakkanbahan badan kaleng potongLembaran timah dimasukkan ke meja pengumpan mesin las resistansi otomatis, dihisap oleh penghisap vakum, dan dikirim ke rol pengumpan satu per satu. Melalui rol pengumpan, lembaran timah tunggal diumpankan ke rol pembulatan untuk melakukan proses pembulatan, kemudian akan diumpankan ke mekanisme pembentukan bulat untuk dibulatkan.

2. Tubuh dimasukkan ke dalam sistem resistensimesin lasdan melakukan pengelasan setelah penempatan yang akurat.

3. Setelah pengelasan, badan kaleng secara otomatis dimasukkan ke dalam konveyor magnetik putar.mesin pelapisuntuk lapisan luar, lapisan dalam, atau lapisan bubuk bagian dalam, yang bergantung padaberbagai kebutuhan pelangganIni terutama digunakan untuk mencegahgaris sambungan pengelasan sampingagar tidak terpapar udara dan berkarat.

4. Badan kaleng kemudian dimasukkan ke dalam wadah kecil.mesin kombinasi kaleng persegi panjang,dan badan kaleng berada dalam posisi tegak saat melewati konveyor penegak. Kemudian, badan kaleng tersebut dialirkan ke stasiun pengindeksan sambungan las samping otomatis pertama oleh penjepit.

5. Stasiun kedua adalahpersegi yang meluasKetika badan kaleng sudah berada di posisinya, badan kaleng akan diangkat menggunakan baki pengangkat yang dikendalikan oleh motor servo, dan dikirim oleh baki pengangkat ini ke cetakan pelebaran persegi untuk dibentuk menjadi persegi.

6. Stasiun ketiga adalah untuk membuatdapatkah badan lebih rendah flensa.Pembentukan flensa bawah: kaleng akan dikirim ke cetakan flensa bawah yang terletak di bagian atas mesin dengan cara mengangkat baki untuk membuatnya.

7. Stasiun keempat adalah untuk membuatflensa atas badan kaleng.Pembentukan flensa atas: silinder atas akan menekan badan kaleng ke posisi cetakan flensa atas untuk membentuknya. Baik pembentukan flensa badan kaleng bagian atas maupun bawah masing-masing digerakkan oleh empat silinder.

8. Stasiun kelima adalahjahitan bawah otomatisSetelah lima langkah di atas, badan kaleng akan diputar ke atas dan ke bawah oleh mesin pemutar badan kaleng, kemudian dilakukan penyambungan bagian atas. Proses ini sama dengan proses penyambungan bagian bawah.

Terakhir, kaleng yang sudah jadi dialirkan oleh konveyor kestasiun penguji kebocoran otomatisSetelah dilakukan inspeksi sumber udara yang akurat, produk yang tidak memenuhi syarat akan dideteksi dan dipindahkan ke area tetap, sedangkan produk yang memenuhi syarat akan menuju meja kerja pengemasan untuk pengemasan akhir.

Komposisi dan Parameter Teknis

Itumesin pemotong logam dupleks or mesin pemotong lembaran timahmerupakan salah satu peralatan terpenting dalam sebuahJalur produksi kaleng 3 bagianIni adalah stasiun pertama dari jalur pembuatan kaleng. Digunakan untuk memotong lembaran timah atau lembaran baja tahan karat sebagai bahan dasar badan kaleng dengan ukuran yang dibutuhkan atau strip untuk tutup kaleng. Mesin pemotong dupleks berkualitas tinggi adalah langkah awal dalam solusi optimal untuk pabrik pengemasan logam. Serbaguna, presisi, dan kuat adalah persyaratan dasar untuk mesin pemotong dupleks.

Mesin pemotong terdiri dari pengumpan, pemotong, kotak kontrol listrik, pompa vakum, pemuat, dan pengasah. Mesin pemotong multifungsi ini serbaguna karena dapat memberi makan secara otomatis,pemotongan vertikal dan horizontal otomatis, deteksi dupleks dan penghitungan elektromagnetisme.

Singkatnya, mesin pemotong dupleks otomatis bekerja dengan cara sebagai berikut:

1. Pemasukan Lembaran Otomatis

2. Pemotongan vertikal, pembentukan cekungan dan penempatan, Pemotongan horizontal

3. Mengumpulkan dan menumpuk

| Rentang frekuensi | 120-320Hz | Kecepatan pengelasan | 6-36 m/menit |

| Kemampuan produksi | 30-200 Kaleng/menit | Rentang diameter kaleng | Φ52-Φ99mm&Φ65-Φ180mm |

| Rentang ketinggian kaleng | 55-320 mm | Bahan yang berlaku | Pelat timah, berbahan dasar baja, pelat krom. |

| Ketebalan material | 0,16~0,35 mm | Diameter kawat tembaga yang sesuai | Φ1.38mm ,Φ1.5mm |

| Air pendingin | Suhu: ≤20℃ Tekanan: 0,4-0,5 MPa Laju Aliran: 10 L/menit | ||

| Kekuatan | 40 KVA | Dimensi (P*L*T) | 1750*1500*1800mm |

| Berat bersih | 1800Kg | Bubuk | 380V±5% 50Hz |

Itumesin las badan kaleng otomatisMesin ini merupakan inti dari setiap lini produksi kaleng tiga bagian. Mesin ini membentuk bahan dasar badan kaleng menjadi bentuk-bentuknya.bentuk dasarDanmengelas tumpang tindih sambunganPrinsip pengelasan Superwima kami hanya membutuhkan tumpang tindih minimal beberapa persepuluh milimeter. Kontrol arus pengelasan yang optimal dikombinasikan dengan tekanan yang tepat pada tumpang tindih. Sejak peluncuran generasi baru mesin las, pelanggan di seluruh dunia telah mengkonfirmasi kepuasan mereka yang besar atas keandalan mesin yang luar biasa dan tinggi yang dikombinasikan denganekonomisdan sebuahproduksi efisienStandar industri baru telah ditetapkan dalam pembuatan bodi mobil di seluruh dunia.

Sistem pelapisan

Sistem pelapisan bubuk adalah salah satu produk pelapisan bubuk yang diluncurkan oleh Perusahaan Changtai. Mesin ini dikhususkan untuk teknologi pelapisan semprot pada sambungan tangki produsen kaleng.

| Model | CTPC-2 | Tegangan & Frekuensi | 380V 3L+1N+PE |

| Kecepatan produksi | 5-60 m/menit | Konsumsi bubuk | 8-10mm & 10-20mm |

| Konsumsi udara | 0,6 MPa | Rentang tubuh yang dapat dicapai | D50-200mm D80-400mm |

| Kebutuhan udara | 100-200 L/menit | Konsumsi daya | 2,8 kW |

| Dimensi mesin | 1080*720*1820mm | Berat kotor | 300 kg |

Sistem pelapisan bubuk adalah salah satu produk pelapisan bubuk yang diluncurkan oleh Perusahaan Changtai. Mesin ini dikhususkan untuk teknologi pelapisan semprot pada sambungan tangki produsen kaleng.

| Rentang tinggi badan | 50-600 mm | Rentang diameter kaleng | 52-400mm |

| Kecepatan rol | 5-30 m/menit | Jenis lapisan | Pelapisan rol |

| Lebar pernis | 8-15 mm 10-20 mm | Pasokan utama & Beban saat ini | 220V 0,5 KW |

| Konsumsi udara | 0,6 MPa 20 L/menit | Dimensi mesin & Berat bersih | 2100*720*1520MM300kg |

Perusahaan kami mengadopsi teknologi pelapisan bubuk canggih, yang membuat mesin memiliki struktur baru, keandalan sistem yang tinggi, pengoperasian yang mudah, penerapan yang luas, dan rasio kinerja-harga yang tinggi. Selain itu, penggunaan komponen kontrol yang andal, serta terminal kontrol sentuh dan komponen lainnya, membuat sistem lebih stabil dan andal.

Mesin pelapis bubuk menggunakan listrik statis untuk menyemprotkan bubuk plastik pada lasan badan tangki, dan bubuk padat tersebut dilelehkan dan dikeringkan dengan pemanasan dalam oven untuk membentuk lapisan film pelindung plastik (poliester atau resin epoksi) pada lasan. Karena bubuk tersebut dapat sepenuhnya dan merata menutupi gerigi dan permukaan tinggi dan rendah pada lasan sesuai dengan bentuk spesifik lasan berdasarkan prinsip adsorpsi elektrostatik selama penyemprotan, maka dapat melindungi lasan dengan baik dari korosi akibat isi tangki;

Pada saat yang sama, karena bubuk plastik memiliki ketahanan korosi yang tinggi terhadap berbagai pelarut kimia dan sulfur, asam, serta protein tinggi dalam makanan, penyemprotan bubuk cocok untuk berbagai macam kandungan yang berbeda; Dan karena bubuk berlebih setelah penyemprotan bubuk mengadopsi prinsip daur ulang dan penggunaan kembali, tingkat pemanfaatan bubuk tinggi, dan merupakan pilihan paling ideal untuk perlindungan pengelasan saat ini.

Apa itu mesin pelapis sambungan dan aplikasinya?

Setelah pengelasan, sambungan bagian dalam dan luar harus dilapisi dengan lapisan pelindung yang tahan lama, sehingga sambungan las tidak akan berkarat. Mesin pelapis sambungan lak basah dapat disesuaikan secara acak untuk berbagai kebutuhan, sambungan bagian dalam dapat dilapisi dengan rol atau semprotan, sambungan bagian luar dapat dilapisi dengan rol, semprotan, atau tetesan. Mesin pelapis sambungan samping serbaguna untuk sambungan las kaleng makanan, kaleng minuman, dan kaleng aerosol serta wadah kemasan industri. Mesin pelapis kaleng mudah disesuaikan dan konsumsi laknya rendah.

Sesuai dengan larutan pelapisnya, mesin pelapis pernis bersifat fleksibel. Untuk pelapisan bagian dalam, dapat dirancang sebagai pelapisan semprot atau rol, sedangkan untuk pelapisan bagian luar, dapat berupa pelapisan rol atau pelapisan tetes. Produsen kaleng dapat memilih perangkat yang sesuai untuk kombinasi bebas.

Aplikasi:

Mesin pelapis dapat digunakan secara luas dalam industri pembuatan kaleng logam, untuk melindungi sambungan las dari korosi dan karat. Mesin ini cocok untuk:

1. Garis umum dapat dibuat

2. Membuat makanan kaleng 3 bagian

3. Pembuatan kaleng aerosol

4. Pembuatan ember kerucut atau ember kimia

5. Pembuatan ember leher atau ember pelarut

6. Pembuatan kaleng cat

Mesin semprot konveyor memainkan peran penting dalam industri pembuatan kaleng. Melalui integrasi otomatisasi, kemampuan pelapisan multifungsi, desain hemat energi, kontrol kualitas, dan teknologi pelapisan inovatif, mesin-mesin ini menyediakan solusi produksi yang efisien, andal, dan kompetitif bagi produsen kaleng.

Sistem pengeringan induksi atau mesin pengering untuk pengelasan badan kaleng merupakan komponen penting dari lini mesin produksi untuk pembuatan kaleng makanan, minuman, dan susu bubuk. Sistem ini digunakan untuk mengeringkan kaleng setelah proses pelapisan atau pencetakan, memastikan pengeringan dan daya rekat yang tepat dari bahan yang diaplikasikan.

Produktivitas dan kualitas keseluruhan proses produksi kaleng didukung oleh (sistem pengeringannya) yang memiliki kemampuan pengeringan efisien, kontrol suhu yang tepat, desain yang ringkas, efisiensi energi, dan fitur keselamatan.

| Kecepatan konveyor | 5-30 m/menit | Rentang diameter kaleng | 52-180 mm |

| Jenis konveyor | Penggerak rantai datar | Kumparan saluran pendingin | Tidak memerlukan air/udara |

| Pemanasan yang efektif | 800mm*6(30cpm) | Pasokan utama & Beban saat ini | 380V+N>10KVA |

| Jenis pemanas | Induksi | Jarak deteksi | 5-20MM |

| Pemanasan Lebih Tinggi | 1KW*6 (pengaturan suhu) | Titik induksi | 40MM |

| Pengaturan frekuensi | 80KHz+-10 KHz | Waktu induksi | 25 Detik (410mmH, 40 CPM) |

| Elektro.Pelindung Radiasi | Dilengkapi dengan pelindung keselamatan | Waktu naik (MAX) | Jarak 5mm 6 detik & 280℃ |

| Dimensi (P*L*T) | 6300*700*1420mm | Berat Bersih | 850KG |

Changtai memiliki rangkaian sistem pengeringan modular yang dirancang untuk mengeraskan lapisan pelindung sambungan secara efektif. Segera setelah pengaplikasian lapisan pelindung sambungan pernis atau bubuk, badan kaleng menjalani perlakuan panas. Kami telah mengembangkan sistem pemanas modular canggih yang dioperasikan dengan gas atau induksi dengan pengaturan suhu otomatis dan sabuk konveyor yang dapat disesuaikan kecepatannya. Kedua sistem pemanas tersedia dalam tata letak linier atau berbentuk U.

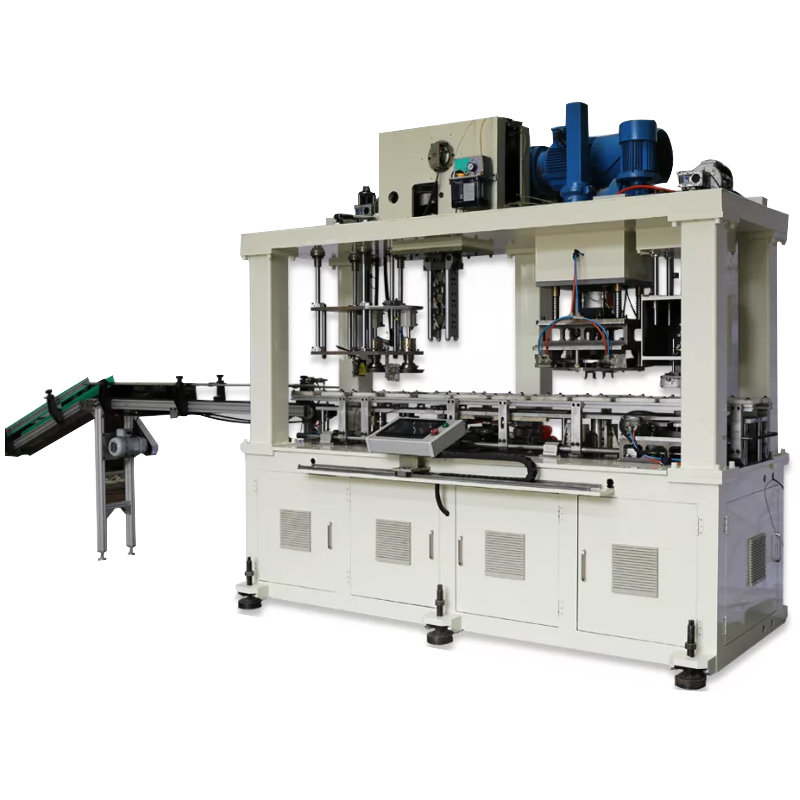

Pembentukan dan perakitan bodi mobil

Mesin Kombinasi Canbody

| Kapasitas produksi | 30-35cpm | Rentang Diameter Can | 110-190 mm |

| Rentang tinggi badan | 110-350 mm | ketebalan | ≤0,4 |

| Kekuatan | 26,14 kW | Tekanan sistem pneumatik: | 0,3-0,5 MPa |

| Ukuran konveyor penegak badan | 2250*230*920mm | Ukuran konveyor pemasukan | 1580*260*920mm |

| Ukuran mesin kombinasi | 2100*1500*2340mm | Berat Bersih | 4T |

| Dimensi lemari listrik | 700*450*1700mm | ||

Mesin penyegel kaleng otomatis

| kapasitas produksi | 35cpm |

| rentang diagonal | 50-190 meter |

| rentang tinggi badan | 80-350 mm |

| ketebalan | ≤0,35 mm |

| daya total | 5,13KW*2 |

| Tekanan sistem pneumatik: | 0,5 MPa |

| ukuran konveyor bagian depan | (2740*260*880mm) *2 |

| ukuran mesin jahit | (1100*310*950mm) *2 |

| berat mesin jahit | 2.5T*2 |

Mesin pembentuk kaleng dan mesin pembentuk badan kaleng kami cocok untuk berbagai aplikasi, termasuk pemotongan, pembentukan, pembentukan leher, pembentukan flensa, pembentukan manik-manik, dan penyambungan. Dengan penggantian perkakas yang cepat dan sederhana, mesin ini menggabungkan produktivitas yang sangat tinggi dengan kualitas produk terbaik, sekaligus menawarkan tingkat keamanan yang tinggi dan perlindungan yang efektif bagi operator.

Dalam pembuatan kaleng, Mesin Kombinasi,

Menggabungkan fungsi pembuatan flensa, manik-manik, dan jahitan dalam satu proses.

Mesin kombinasi flanging, beading, dan seaming menyediakan operasi terintegrasi multifungsi untuk pembuatan kaleng timah. Mesin ini dapat melakukan proses flanging, beading, dan seaming, menggabungkan beberapa langkah ke dalam satu mesin, sehingga sangat meningkatkan efisiensi dan efektivitas produksi.

Alat penguji kebocoran

| Rentang volume produk yang terdeteksi | 1-5 liter |

| Tekanan udara peralatan | 4-6 Bar |

| Periksa tekanan | 10-15 kPa |

| Akurasi deteksi | 0,17 mm |

| Kecepatan deteksi | 30 PCS/menit |

| Berat Perangkat | 1500KG |

| Dimensi (P*L*T) | 3200mm*950mm*2200mm |

| Daya masukan | 380v/50HZ |

Kami menyediakan alat penguji kebocoran untuk semua ukuran dan bentuk kaleng, serta untuk ember dan drum berbagai ukuran.

Setelah wadah logam atau plastik selesai diproduksi di jalur pembuatan kaleng, wadah tersebut masuk ke mesin pemeriksa kebocoran, yang umumnya disebut sebagai penguji kaleng, penguji ember, atau penguji drum tergantung pada objek yang diperiksa. Penguji kebocoran memeriksa dan mendeteksi wadah dengan udara, wadah dapat dimasukkan secara linier atau berputar. Untuk kaleng atau ember produksi umum, kecepatan jalur produksi kaleng tidak terlalu tinggi, lebih baik menggunakan tata letak penguji kebocoran in-line secara linier, dan untuk kaleng aerosol atau ruangan dengan ruang kecil, lebih baik menggunakan mesin penguji kaleng putar.

Sistem paletisasi

| Tinggi kerja yang sesuai dengan ukuran palet. | 2400 mm |

| ukuran palet yang sesuai | 1100mm x 1400mm; 1000mm x 1200mm |

| Kemampuan produksi | 300~1500 kaleng/menit |

| Ukuran kaleng yang sesuai | Diameter 50mm~153mm, tinggi: 50mm~270mm |

| Produk yang berlaku | Semua jenis kaleng timah, botol kaca, dan botol plastik. |

| Dimensi | Panjang 15000mm (tanpa pembungkus film) × lebar 3000mm × tinggi 3900mm |

| Catu daya | 3×380V 7KW |

Lini produksi kaleng biasanya diakhiri dengan mesin pengemas palet. Lini perakitan ember dapat disesuaikan, yang akan memastikan tumpukan yang dapat dikemas dalam palet pada langkah selanjutnya. Beberapa pelanggan mempekerjakan pekerja untuk melakukan pekerjaan ini.

Kerajinan tangan dari kaleng bekas

1-5 literpersegi panjang diagram alur

Profil Perusahaan

Berdiri sejak tahun 2007, Chengdu Changtai telah berdedikasi dalam pembuatan mesin kaleng selama 20 tahun, dan saat ini telah menjadi perusahaan teknologi maju nasional yang memiliki lebih dari sepuluh paten penemuan. Kami memiliki tim insinyur dan teknisi berbakat kelas satu dengan pengalaman luas dalam pembuatan kaleng tiga bagian serta dalam penelitian dan penerapan optik, digital, dan listrik pada mesin pengalengan. Melalui sertifikasi ISO9001, SGS, dan BV, kami menjadi merek mesin pembuatan kaleng yang terkenal di Tiongkok.

Hubungi kami untuk pertanyaan mengenai mesin.