Lini produksi kaleng bulat otomatis

Lini produksi pembuatan kaleng cocok untuk produksi otomatis ember berbentuk kerucut 10-25L, yang terdiri dari tiga pelat logam: badan kaleng, penutup kaleng, dan bagian bawah kaleng.Kalengnya berbentuk kerucut.

Aliran teknis: memotong lembaran timah menjadi blanko-pembulatan-pengelasan-lapisan dalam dan luar (lapisan bubuk dalam dan lapisan luar) -pengeringan-pendinginan pengangkutan-ekspansi berbentuk kerucut

-flanging-curling-beading-penutup bawah feeding-seaming-turning over-ear lug las

&pelapisan&meal menangani perakitan-pengemasan pengujian kebocoran

Produsen Mesin Pembuat Kaleng Timah

1. Rangka besi cor tugas berat yang dilapisi dengan selubung baja tahan karat yang diamankan pada rangka tubular membuat alat berat tahan lama, stabil, dan andal.

2. Sistem transmisi mekanis membuatnya dapat bekerja seumur hidup dengan sedikit perawatan.

3. Mengintegrasikan pra-keriting, bentukan, lipatan tepi.

4. Desain kompak meminimalkan dan menghemat ruang yang berharga.

5. Pengoperasian sepenuhnya otomatis dengan efisiensi dan kapasitas tinggi.

6. Mesin ini dapat membuat berbagai ukuran kaleng pelat timah dengan mengganti perkakas.

7. Kontrol PLC dan antarmuka HMI layar sentuh yang ramah untuk penyesuaian yang mudah.

8. Sistem diagnosis kesalahan melindungi mesin dari kerusakan.

9. Sistem pelumas otomatis *Alarm otomatis

10. Mesin ini dapat bekerja secara mandiri atau dapat digabungkan ke dalam jalur yang ada.

Mesin Pembuat Ember Logam China digunakan untuk membuat ember logam bulat 10-25L, tong, drum, ember, seperti ember cat, minyak, lem.Jika ingin membuat tong dengan ukuran berbeda, cukup mengganti cetakan mesinnya saja.Ukuran ember dapat disesuaikan dengan kebutuhan Anda.

Proses operasi lini produksi otomatis ember berbentuk kerucut

Pertama-tama tempatkan bahan tubuh kaleng yang dipotong ke dalam meja makan mesin las resistansi otomatis, Sedot dengan pengisap vakum, kirim kaleng kosong ke roller pengumpan satu per satu. Melalui roller pengumpan, timah kosong tunggal diumpankan ke roller pembulatan ke melakukan proses pembulatan, kemudian akan diumpankan ke mekanisme pembentuk pembulatan untuk membuat pembulatan. Tubuh dimasukkan ke dalam mesin las resistansi dan melakukan pengelasan setelah penentuan posisi yang akurat. Setelah pengelasan, badan kaleng secara otomatis dimasukkan ke dalam konveyor magnetik putar dari mesin pelapis untuk pelapis luar, pelapis dalam atau pelapis bubuk bagian dalam, Yang tergantung pada berbagai kebutuhan pelanggan. Hal ini terutama digunakan untuk mencegah garis jahitan las samping terkena udara dan berkarat. Badan kaleng harus ditempatkan dalam oven pengeringan induksi untuk mengeringkan jika itu lapisan dalam atau lapisan bubuk bagian dalam. Setelah dikeringkan, itu akan diumpankan ke perangkat pendingin untuk membuat pendinginan alami. Badan kaleng yang didinginkan kemudian diumpankan ke mesin kombinasi ember berbentuk kerucut, dan badan kaleng dalam keadaan tegak. melalui konveyor tegak. Operasi pertama adalah ekspansi kerucut badan kaleng. Ketika badan kaleng berada pada posisinya, pada baki pengangkat badan kaleng yang dikendalikan oleh motor servo, dan badan kaleng dikirim oleh baki pengangkat ini ke kerucut memperluas cetakan untuk membuat kerucut mengembang. Langkah 2 adalah pra-flanging Langkah 3 adalah pengeritingan. Cetakan atas dipasang pada badan mesin, dan cetakan bawah, yang dipasang pada CAM, menyelesaikan flanging dan pengeritingan saat CAM didongkrak. Langkah 4 adalah manik-manik. Setelah menyelesaikan empat langkah di atas, Ketika pengumpan otomatis tutup bawah mendeteksi badan kaleng datang, maka secara otomatis akan memasukkan satu tutup bawah ke bagian atas badan kaleng, dan kemudian kedua badan kaleng dan tutup bawah akan dijepit ke kepala mesin jahitan untuk membuat jahitan otomatis. Setelah jahitan bawah, itu diumpankan ke mesin las lug telinga titik ganda otomatis, melalui pengindeksan jahitan pengelasan samping otomatis, pengangkutan konveyor Cam, pemecahan cat mekanis, juga dilengkapi dengan cakram getar lugs telinga otomatis, selesaikan tugas pengelasan yang akurat pada ember berbentuk kerucut. Kemudian, ember diumpankan ke stasiun pembuatan dan perakitan untuk menyelesaikan perakitan pegangan otomatis. Terakhir, kaleng yang sudah jadi diangkut ke stasiun pengujian kebocoran otomatis dengan konveyor. Melalui konveyor langkah pendeteksian sumber udara yang akurat, Produk yang tidak memenuhi syarat akan diuji dan diumpankan ke area perbaikan. Ember yang memenuhi syarat akan datang ke meja pengepakan untuk pengemasan akhir.

Mesin las bodi kaleng otomatis

| Rentang frekuensi | 100-280HZ | Kecepatan pengelasan | 8-15m/menit |

| Kemampuan produksi | 25-35 Kaleng / mnt | Diameter kaleng yang berlaku | Φ220-Φ300mm |

| Ketinggian kaleng yang berlaku | 220-500mm | Bahan yang berlaku | Pelat timah, berbahan dasar baja, pelat krom |

| Ketebalan bahan yang berlaku | 0,2~0,4mm | Diameter kawat tembaga yang berlaku | Φ1.8mm, Φ1.5mm |

| Air pendingin | Suhu: 12-20℃ Tekanan:>0,4Mpa Aliran:40L/mnt | ||

| Kekuatan total | 125KVA | Dimensi | 2200*1520*1980mm |

| Berat | 2500Kg | Bubuk | 380V±5% 50Hz |

Mesin kombinasi bodi kaleng otomatis

| Kapasitas produksi | 25-30cpm | Kisaran kaleng Dia | 200-300mm |

| Kisaran tinggi kaleng | 170-460mm | ketebalan | ≤0,4mm |

| Kekuatan total | 44.41KW | Tekanan sistem pneumatik | 0,3-0,5Mpa |

| Ukuran konveyor tegak badan | 4260*340*1000mm | Ukuran mesin kombinasi | 3800*1770*3200mm |

| Ukuran karbinet listrik | 700*450*1700mm | Berat | 9T |

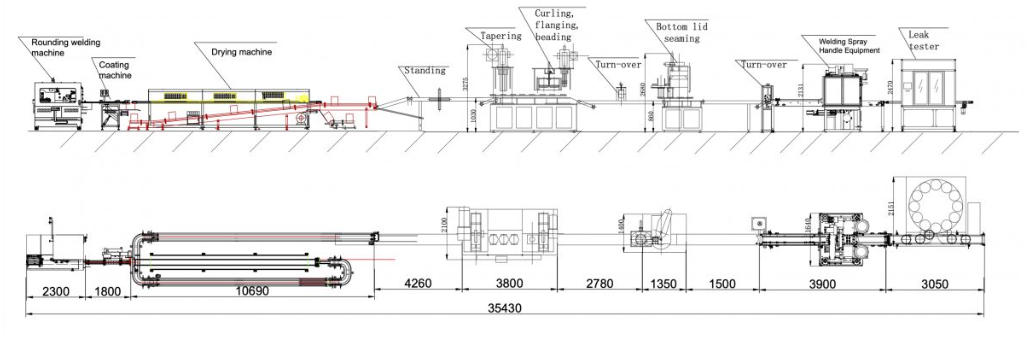

Tata letak jalur produksi

Kaleng timah membuat karya seni

10-25L ember berbentuk kerucut grafik mengalir